Die Kapazität des bestehenden automatischen Hochregallagers wurde von 5’760 Palettenstellplätzen um 7’550 Plätze erweitert und umfasst mit dem Blocklager neu eine Lagerkapazität von ca. 13’758 Paletten.

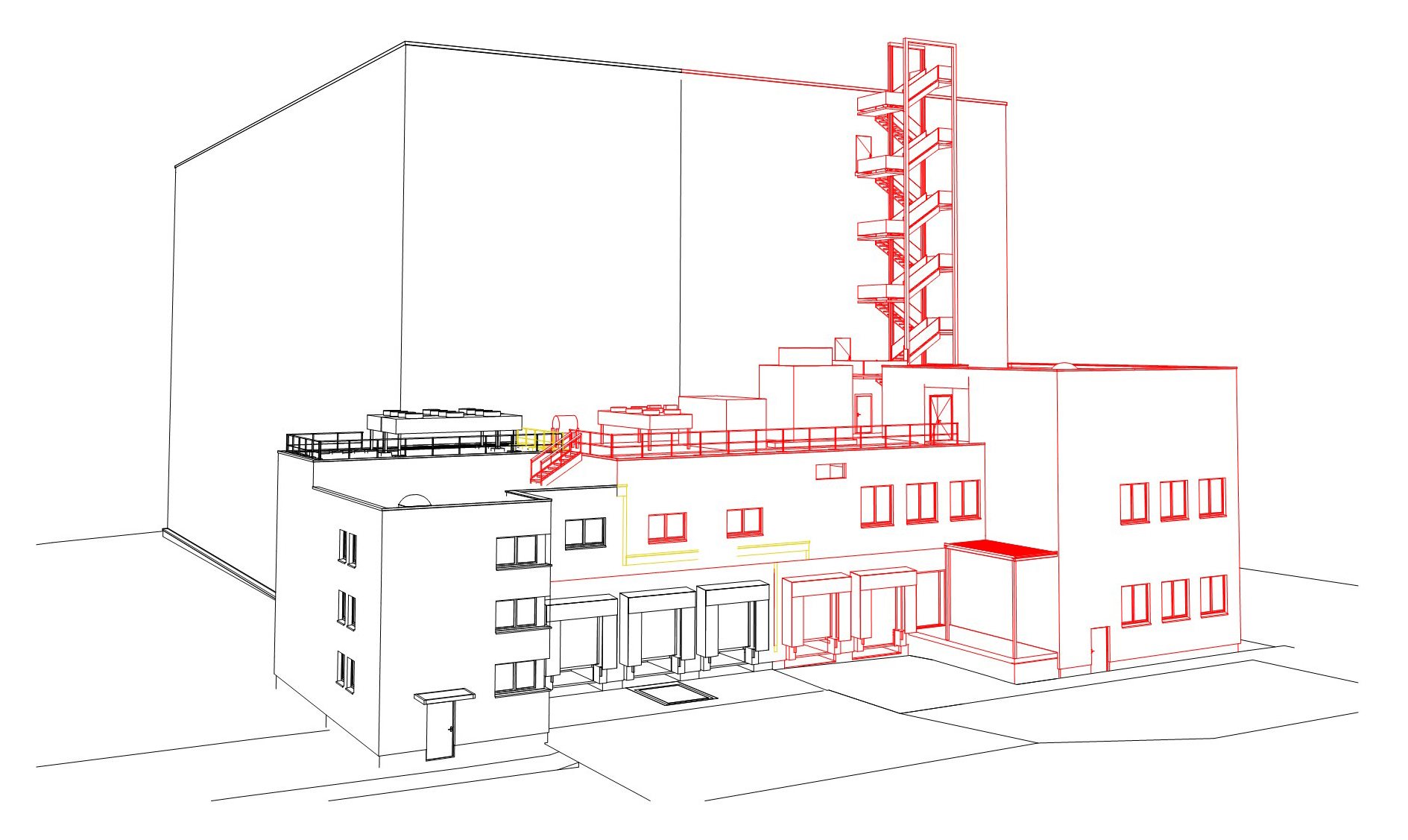

Erweiterungsbau 2018

Was wurde gebaut?

Die Erweiterung wurde an der Westseite des bestehenden Lagers angebaut und übernimmt weitgehend die Gebäudestruktur des Erstausbaus. Das vollautomatische Tiefkühl-Hochregallager markiert den imposanten Hauptkörper der Anlage. Die Höhe (31 m) und Länge (65 m) sind analog dem bestehenden Gebäude. In der Breite wurde das Hochregallager von 15 auf neu 38 m vergrössert. Der nordseitig angelegte Kopfbau wurde ebenfalls um 23m verbreitert. In den Lagervorzonen stehen die erforderlichen Flächen für den Warenumschlag und für diverse Anarbeitungsprozesse sowie die erweiterte Gebäudetechnik zur Verfügung. Die Vorzone wurde in Massivbauweise erstellt. Das Lager selbst wurde als Regalbau-Silokonstruktion errichtet und mit tiefkühltauglichen Sandwich-Dämmpaneelen eingekleidet.

Bei der Auslegung der Gebäudekonstruktion und -technik wurden im Vorfeld verschiedene ökologische und damit ressourcensparende Lösungen geprüft und, wo sinnvoll, berücksichtigt. Die Abwärme der Kälteerzeugung wird genutzt, um die Büro- und Sozialräume zu heizen, zur Speisung der Luftschottanlagen und für den Unterfrierschutz des TK-Lagers. Zusätzlich besteht zu einem späteren Zeitpunkt die Möglichkeit, überschüssige Abwärme in das von der Betreibergesellschaft «Energienetz GSG AG» geplante Anergie-Netz einzuspeisen.

Auf dem Dach des Tiefkühllagers wurde eine Photovoltaikanlage mit einer Nennleistung von 250 kWp eingebaut. Die Energie kann von der Kühlhaus Neuhof AG vollumfänglich für die eigene Kälteerzeugung genutzt werden.

Betriebskonzept

Die Hauptfunktion ist nach wie vor die Tiefkühllagerung, sprich die Zwischenlagerung für tiefgefrorene Rohstoffe, Halb- und Fertigprodukte verschiedener Kunden. Die Verarbeitung der Aufträge erfolgt grösstenteils in der auf 5°C gekühlten Warenumschlagszone im Erdgeschoss des Kopfbaus. Die Einlagerung im auf -25°C gekühlten Hochregallager erfolgt über vollautomatische Förderanlagen, welche über das IT-Lagerverwaltungssystem PROLAG World gesteuert werden.

Bei der Erweiterung wurden auch verschiedene Zusatzdienstleistungen für die Kunden berücksichtigt, wie Blocklagerung für Industrie-Paletten, Schockfrosten, Antauen und Kommissionierung. Das technische Herzstück der Erweiterung ist die im 2. OG integrierte, automatische Schockfroster-Anlage. Die Anlage verfügt über 60 Paletten-Frosterboxen, welche im Tiefkühl-Hochregallager untergebracht sind. In der im Kopfbau auf +2°C gekühlten Pufferzone können weitere 51 Paletten in Warteposition gestellt werden. Die Bedienung erfolgt im EG beim Wareneingang. Über die Lagerautomation werden die Paletten zur Anlage gefördert und nach Abschluss des Frosterprozesses automatisch im Hochregallager eingelagert. Mit den integrierten Zusatzfunktionen kann die Kühlhaus Neuhof AG ihren Kunden nun alle Zusatzdienstleistungen rund um das Tiefkühl-Lagergeschäft anbieten.

Moderne IT-Technologie verbindet die Mandanten (Kunden) via Web-Interface oder direkter SAP-Schnittstelle mit dem Lager. Die Nutzer können somit jederzeit selbstständig die aktuellen Informationen zu ihrem Lagerbestand und den Warenbewegungen über Internet verfolgen. Sie können über diesen Zugriff auch Lieferungen avisieren oder Paletten aus dem Lager abrufen. Die gesamten Warenbewegungen können durch die Kühlhaus Neuhof AG nachverfolgt und diverse Statistiken über Lagerbestand und Bewegungen je Mandant laufend abgerufen werden. Die Betriebsleitung der Kühlhaus Neuhof AG sieht im zentralen Lagerleitstand die angemeldeten Warenbewegungen für den nächsten Tag und kann den Warenumschlag entsprechend vorbereiten. Das Warenwirtschaftssystem stellt über Nacht die Paletten, welche am Folgetag abgerufen werden, automatisch für die Auslagerung bereit.

Das gesamte System wurde für ergonomische Arbeitsprozesse, hohe Effizienz und durchgehende Transparenz geplant. Die optimale Lagerung der TK-Produkte und die eindeutige Verfolgbarkeit der Warenbewegungen waren oberstes Gebot bei der Konzeption.

Bauverlauf

Mit der Ausführung wurde am 18. April 2017 begonnen. Bis zum Jahresende konnte der Betonrohbau und die brandabschnittsbildende 31 Meter hohe Wand zum Bestandslager abgeschlossen werden. Im Januar 2018 sind die Montagearbeiten der Regalbaukonstruktion angelaufen. Bis zum Sommer 2018 wurde die Silokonstruktion fertiggestellt und komplett mit Paneelen eingekleidet. Ab Juni 2018 wurde die Tiefkühltechnik eingebaut und die ganzen Förderanlagen integriert. Mitte Oktober 2018 startete die 3-wöchige Abkühlphase, sodass ab November die «Inbetriebnahme kalt» getestet werden konnte. Bis zum Jahresende waren alle gebäude- und betriebstechnischen Anlagen fertig installiert und der Lagerbetrieb konnte aufgenommen werden.

Im Januar und Februar 2019 wurde noch die Steuerung der Schockfroster-Anlage, der Zusammenschluss der Kälteanlage und die Förderverbindungen zwischen den beiden Lager, fertiggestellt.

Die Realisierung konnte, entsprechend dem geplanten Bau-Terminprogramm der Firma W+P Weber und Partner AG (Wil), innert 20 Monaten ausgeführt werden. Bei den Auftragsvergaben hat die Kühlhaus Neuhof AG darauf geachtet, soweit wie möglich Unternehmen aus der Region zu berücksichtigen.

Lagerdaten und Technik

| Stahlbau-Regalkonstruktion (3 Gassen doppeltief; 1 Gasse Kanallager) | |

| Regalbediengeräte (RBG) | 4 Stk. |

| Kommissionierplätze EG 26; OG 106 | 132 Kommissionierplätze |

| Schockfrosterboxen | 60 Paletten |

| Pufferlager für Schockfroster | 51 Paletten |

| TK Blocklager für Übergrössen im EG | 508 Paletten |

| Lagerplätze TK-HRL (100%) | 13’250 Palettenplätze |

| Betriebskapazität (~92%) | 12’200 Paletten |

| Jahresumschlag | 30’000 Paletten |

Kühltechnik

Die Anlagenvergrösserung für den Tiefkühlbereich basiert weiterhin auf dem natürlichen Kältemittel Ammoniak, der Plus-Kühlbereich im Kopfbau wurde mit dem Kältemittel CO2 (Kohlendioxid) realisiert. Diese beiden Kältemittel sind klimaneutral.

Die Tiefkühlung umfasst den Erweiterungsbereich des Hochregallagers sowie eine Schockfrosterzone, welche 60 Schnellfroster-Boxen beinhaltet.

Das CO2-Kältesystem als Direktverdampfung arbeitet bei der Abtauung mit einem Wärmeträgersystem, welches wiederum ausschliesslich durch Abwärmenutzung aus den beiden Kälteanlage mit Energie versorgt wird.